اصطلاح فولاد یاپولاد برای آلیاژهای آهن که بین ۰/۰۲۵ تا حدود ۲ درصد کربن دارند بکار میرود فولادهای آلیاژی غالبا با فلزهای دیگری نیز همراهند. خواص فولاد به درصد کربن موجود در آن، عملیات حرارتی انجام شده بر روی آن و فلزهای آلیاژ دهنده موجود در آن بستگی دارد.

**کاربرد انواع مختلف فولاد

از فولادی که تا ۰٫۲ درصد کربن دارد، برای ساختن سیم، لوله و ورق فولاد استفاده میشود. فولاد متوسط ۰٫۲ تا ۰٫۶ درصد کربن دارد و آن را برای ساختن ریل، دیگ بخار و قطعات ساختمانی بکار میبرند. فولادی که ۰٫۶ تا ۱٫۵ درصد کربن دارد، سخت است و از آن برای ساختن ابزارآلات، فنر و کارد و چنگال استفاده میشود. فولاد، انواع فراوانی دارد. که همه آن موارد در جدول کلید فولاد قابل دسترس می باشد.

**ناخالصیهای آهن و تولید فولاد

آهنی که از کوره بلند خارج میشود، چدن نامیده میشود که دارای مقادیری کربن، گوگرد، فسفر، سیلیسیم، منگنز و ناخالصیهای دیگر است. سوزاندن ناخالصیهای چدن و افزودن مقادیر معین از مواد آلیاژ دهنده به آهن دو هدف عمده در فولاد است.

منگنز، فسفر و سیلیسیم در چدن مذاب توسط هوا یا اکسیژن به اکسید تبدیل میشوند و با کمک ذوب مناسبی ترکیب شده، به صورت سرباره خارج میشوند. گوگرد به صورت سولفید وارد سرباره میشود و کربن هم میسوزد و مونوکسید کربن (CO) یا دیاکسید کربن (CO۲) در میآید. چنانچه ناخالصی اصلی منگنز باشد، یک کمک ذوب اسیدی که معمولاً دیاکسید سیلسیم (SiO۲) است، بکار میبرند:

(MnO + SiO۲ —-> MnSiO۳(l

و چنانچه ناخالصی اصلی سیلسیم یا فسفر باشد (و معمولاً چنین است)، یک کمک ذوب بازی که معمولاً اکسید منیزیم (MgO) یا اکسید کلسیم (CaO) است، اضافه میکنند:

(MgO + SiO۲ —-> MgSiO۲(l

(۶MgO + P۴O۱۰ —-> ۲Mg۳(PO۴)۲(l

**کوره تولید فولاد و جدا کردن ناخالصیها

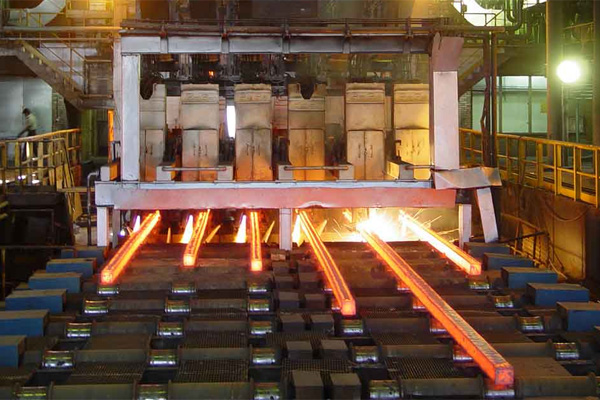

معمولاً جداره داخلی کورهای را که برای تولید فولاد بکار میرود، توسط آجرهایی که از ماده کمک ذوب ساخته شدهاند، میپوشانند. این پوششی مقداری از اکسیدهایی را که باید خارج شوند، به خود جذب میکند. برای جدا کردن ناخالصیها، معمولاً از روش کوره باز استفاده میکنند. این کوره یک ظرف بشقاب مانند دارد که در آن ۱۰۰ تا ۲۰۰ تن آهن مذاب جای میگیرد.

بالای این ظرف، یک سقف مقعر قرار دارد که گرما را روی سطح فلز مذاب منعکس میکند. جریان شدیدی از اکسیژن را از روی فلز مذاب عبور میدهند تا ناخالصیهای موجود در آن بسوزند. در این روش ناخالصیها در اثر انتقال گرما در مایع و عمل پخش به سطح مایع میآیند و عمل تصفیه چند ساعت طول میکشد، البته مقداری از آهن، اکسید میشود که آن را جمعآوری کرده، به کوره بلند باز میگردانند.

**روش دیگر جدا کردن ناخالصیها از آهن

در روش دیگری که از همین اصول شیمیایی برای جدا کردن ناخالصیها از آهن استفاده میشود، آهن مذاب را همراه آهن قراضه وماده کمک ذوب در کورهای بشکه مانند که گنجایش ۳۰۰ تن بار را دارد، میریزند. جریان شدیدی از اکسیژن خالص را با سرعت مافوق صوت بر سطح فلز مذاب هدایت میکنند و با کج کردن و چرخاندن بشکه، همواره سطح تازهای از فلز مذاب را در معرض اکسیژن قرار میدهند.

اکسایش ناخالصیها بسیار سریع صورت میگیرد و وقتی محصولات گازی مانند CO۲ رها میشوند، توده مذاب را به هم میزنند، بطوری که آهن ته ظرف، رو میآید. دمای توده مذاب، بی آنکه از گرمای خارجی استفاده شود، تقریباً به دمای جوش آهن میرسد و در چنین دمایی، واکنشها فوقالعاده سریع بوده، تمامی این فرایند، در مدت یک ساعت یا کمتر کامل میشود و معمولاً محصولی یکنواخت و دارای کیفیت خوب بدست میآید.

**تبدیل آهن به فولاد آلیاژی

آهن مذاب تصفیه شده را با افزودن مقدار معین کربن و فلزهای آلیاژ دهنده مثل وانادیم، کروم، تیتانیم، منگنز و نیکل به فولاد تبدیل میکنند. فولادهای ویژه ممکن است مولیبدن، تنگستن یا فلزهای دیگر داشته باشند. این نوع فولادها برای مصارف خاصی مورد استفاده قرار میگیرند. در دمای زیاد، آهن و کربن با یکدیگر متحد شده، کاربید آهن (Fe۳C) به نام «’سمنتیت» تشکیل میدهند. این واکنش، برگشتپذیر و گرماگیر است: Fe۳C <—- گرما + ۳Fe + C

هرگاه فولادی که دارای سمنتیت است، به کندی سرد شود، تعادل فوق به سمت تشکیل آهن و کربن، جابجا شده، کربن به صورت پولکهای گرافیت جدا میشود. این مکانیزم در چدنها که درصد کربن در آنها بیشتر است، اهمیت بیشتری دارد. برعکس، اگر فولاد به سرعت سرد شود، کربن عمدتاً به شکل سمنتیت باقی میماند. تجزیه سمنتیت در دمای معمولی به اندازهای کند است که عملاً انجام نمیگیرد. وباسرد کردن سمنتیت فولاد را به وجود می آورند.

**شرکتهای تولید فولاد در ایران

**فولاد مبارکه

شرکت فولاد مبارکه اصفهان بزرگترین مجتمع صنعتی کشور جمهوری اسلامی ایران در ۷۵ کیلومتری جنوب غربی اصفهان در زمینی به وسعت ۳۵ کیلومتر مربع ( ۱۷ کیلومتر مربع سالن تولید ) استقرار یافته است که دارای ظرفیت تولید ۴ میلیون تن انواع محصولات فولادی تخت گرم و سرد نوردیده ، قلع اندود ، گالوانیزه و رنگی از ضخامت ۱۸/۰ تا ۱۶ میلیمتر می باشد .

آهک پزی، گندله سازی، احیاء مستقیم، فولاد سازی، ریخته گری مداوم، پرداخت و خنک سازی شمش، نورد گرم، تکمیل نورد گرم، اسید شوئی، نورد سرد، واحد تولید ورق قلع اندود، واحد تولید ورق گالوانیزه، واحد تولید ورق رنگی و واحد فولادسازی و نورد پیوسته (سبا) خطوط تولید شرکت فولاد مبارکه اصفهان را تشکیل می دهد.

**فولاد کاویان

شرکت فولاد کاویان یکی از صنایع مهم در فولاد کشور به شمار میرود این شرکت در اسفند ماه سال ۱۳۵۴ بمنظور طرح و توسعه شرکت نورد و لوله تأسیس شد و مقرر گردید که تا سال ۱۳۵۷ به بهرهبرداری برسد اما با توجه به مسائل ناشی از پیروزی انقلاب اسلامی و متعاقب آن ۸ سال جنگ تحمیلی که منجر به سه بار بمباران کارخانه توسط هواپیماهای دشمن گردید تا اینکه عملاً در سال ۱۳۶۴ با استقرار اولین قطعه مراحل نصب آغاز و در سال ۱۳۷۰ توسط وزیر محترم صنایع و معادن وقت رسماً افتتاح و به بهرهبرداری رسید.

این کارخانه با مساحت ۳۱۱۸۶۲ متر مربع زیربنا در کیلومتر ۹ جاده اهواز – خرمشهر قرار گرفته و بر اساس پروانه بهرهبرداری ظرفیت اسمی آن معادل ۸۴۰ هزار تن ورق به ضخامت ۲۵ میلی متر است.

شایان ذکر است شرکت فولاد کاویان هم اکنون بعنوان یک واحد مستقل بصورت سهامی عام تحت پوشش شرکت توسعه سرمایهگذاری معادن و فلزات قرار دارد.

محصولات تولیدی شرکت فولاد کاویان عمدتاً با توجه به استانداردهای DIN17100 – EN10025 – ASTM A36 – Jis G3106 تولید میگردد.

۱- فولادهای ساختمانی RST52, RST37-2 …

۲- فولادهای کربنی CK35, CK45 …

۳- فولادهای کم آلیاژ با قابلیت عملیات حرارتی

**فولاد خوزستان

شرکت فولادخوزستان درگستره ای به مساحت ۸/۳ کیلومترمربع در۱۲ کیلومتری جنوب شرقی شهر اهواز ویکصدکیلومتری شمال بندرامام خمینی ( ره ) دراستان خوزستان ، ازاستانهای جنوبی کشور جمهوری اسلامی ایران ، درهمسایگی کشور عراق و مرتبط با آبهای خلیج فارس واقع شده است.

شرکت فولاد خوزستان، نخستین کارخانه فولادسازی کشور به روش احیاء مستقیم، و دومین قطب تولید فولاد دربزرگترین کشورفولادساز خاورمیانه، جمهوری اسلامی ایران، میباشد. شرکت فولادخوزستان طراح ومبتکر نخستین کوره احیاء مستقیم گندله سنگ آهن بدست متخصصین توانای داخلی و برمبنای روش جهانی میدرکس ، ونیز سازنده اولین کوره پاتیلی با فن آوری کاملا ایرانی درواحد فولادسازی است.این کارخانه تا پایان مهرماه ۱۳۸۵ بیش از ۲۳ میلیون تن فولاد تولید داشته که از این مقدار بالغ برهفت میلیون و پانصد هزارتن آن را به ارزش تقریبی ۸/۱ میلیارد دلار روانه بازارهای جهانی ساخته است. این کارخانه که برای تولید یک میلیون و۵۵۰ هزارتن فولاد درسال طراحی شده است ، طی فازهای اول ودوم توسعه ، تا پایان سال ۱۳۸۹ شمسی ، به تولیدی بیش از دو برابر توان اسمی خود یعنی رقم بیسابقه سه میلیون ودویست هزارتن درسال دست خواهد یافت.

شرکت فولاد خوزستان از واحدهای تحت پوشش سازمان توسعه و نوسازی معادن و صنایع معدنی ایران می باشد.این مجتمع ، که چرخه کامل تولید فولاد را ازسنگ آهن تا شمش فولادخام درمجموعه کارخانجات خود دربردارد ، به روش احیاء مستقیم گندله سنگ آهن راتصفیه نموده وبا استفاده از کوره های قوس الکتریکی به تولید فولاد می پردازد.

**گروه ملی صنعتی فولاد ایران

گروه ملی صنعتی فولاد ایران تولید کننده مقاطع فولادی ، لوله های مانسمان (بی درز) و شمش های فولادی در یک محدوده به مساحت ۲۵۰ هکتار در ۹ کیلومتری جاده اهواز – خرمشهر واقع گردیده است .

از جمله محصولات این شرکت :

شمش فولاد ( بیلت ) در اندازه های ۱۰۰*۱۰۰ و ۱۳۰*۱۳۰ و ۱۵۰*۱۵۰ بر اساس استانداردهای DIN , ASTM, JIS, GOST

میلگرد ساده در سایزهای ۳۲ – ۱۴ میلیمتر

میلگرد آجدار در سایزهای ۳۲- ۱۲ میلیمتر

مفتول ساده در سایزهای ۱۰-۵/۵ میلیمتر

مفتول آجدار در سایزهای ۱۲-۶ میلیمتر

بر اساس استانداردهای ISIRI 3132 , ASTM A 615 , BS 4449

تیرآهن IPE , IPN در سایزهای ۱۲۰ , ۱۴۰ , ۱۶۰ , ۱۸۰ میلیمتربر اساس استانداردهای ISIRI 1791 , DIN 1025/5

لوله بدون درز سنگین ، متوسط و سبک از قطر ۵/. اینچ تا ۵ اینچ مطابق با استانداردهای ISIRI , DIN , API , ASTM

شبکه فولادی با چشمه ۵*۵ – ۲۰*۲۰ سانتیمتر و با ابعاد ۲۱۵*۵۰۰ تا ۲۷۵*۶۰۰

احداث و راه اندازی کارخانه کوثر با ظرفیت ۵۵۰۰۰۰ تن در سال که قادر به تولید انواع میلگرد ساده و آجدار ، نبشی ، ناودانی و تسمه میباشد ، برگ زرینی در دفتر افتخارات گروه ملی صنعتی فولاد ایران است ، که حاکی از توان بالای فنی و تخصصی موجود در این مجموعه عظیم ، در مدیریت و اجرای طرح های توسعه می باشد.

**شرکت گروه صنعتی سپاهان

شرکت گروه صنعتی سپاهان در سال ۱۳۵۲ توسط گروهی از صنعتگران مبتکر با بیش از بیست سال تجربه قبلی در زمینه لوله و پروفیل تأسیس و بعنوان یک شرکت معتبر خصوصی با بهره گیری از ثبات مدیریت و کادر متعهد و متخصص توانسته است پیشرو تکنیک لوله و پروفیل سازی در ایران باشد.

کارخانجات سپاهان با بیش از ۸۸۰ نفر پرسنل و ظرفیت تولید سالیانه تا ۴۲۰۰۰۰ تن و سطح زیر بنایی ۵۵۰۰۰ متر مربع در زمینی به وسعت ۱۱۳۲۲۱۳ متر مربع در نزدیکی شهر اصفهان واقع شده است.

گروه صنعتی سپاهان با صدور محصولات متنوع در سطح استانداردهای جهان و قیمت های رقابتی توانسته است در کشورهای اروپا- آفریقا و بویژه منطقه خاورمیانه جایگاه و اعتبار تجاری خاصی بدست آورده و گام مؤثری در زمینه صادرات غیر نفتی کشور بردارد.

تجهیزات لوله های شبکه نفت و گاز تحت استاندارد API از قطر الی اینچ لوله های تولیدی گروه صنعتی سپاهان، لوله های شوفاژی (سبک) ، لوله های شوفاژی متوسط، لوله های گاز خانگی و تجاری ، لوله های صنعتی دقیقلوله های صنعتی، لوله های ساختمانی، انواع قوطی و پروفیل-پروفیل زهوار -پروفیل چهار چوبی -پروفیل در و پنجره -قوطیهای مستطیل وقوطیهای مربع از جمله محصولات شرکت است.

**انواع ورق

شیت (گرم و سرد)-ورق گسترده-ورق کرکره ای-کلاف ورق است

**کارخانجات نورد و پروفیل ساوه

کارخانجات نورد و پروفیل ساوه در سال ۱۳۵۴ با هدف تولید انواع لوله و پروفیل های فولادی با ظرفیت تولیدی ۵۰٫۰۰۰ تن در سال تاسیس و بهره برداری گردید. مدیریت این کارخانه در راستای استراتژی توسعه بازار و افزایش تنوعات محصولات و نفوذ به بازارهای صادراتی برنامه ریزی دقیق خود را در جهت سرمایه گذاری با هدف ارتقاء کیفی و کمی محصولات آغاز نموده و هم اکنون حاصل تلاش و برنامه ریزی دقیق مدیریت این شرکت دستیابی به ظرفیت ۲٫۰۰۰٫۰۰۰ تن در سال انواع مقاطع فولادی در سایزهای گوناگون می باشد.

لوله های فولادی گاز شبکه از سایز” ۲۴ ـ “⅜ از ضخامت ۲٫۹ – ۲۰ mm و با طول ۶ الی ۱۲ متری، لوله های صنعتی از قطرخارجی ۱۰ – ۶۱۰ mm و از ضخامت ۰٫۷ – ۲۰ mm، لوله های فولادی گاز خانگی و آبرسانی از سایز “۶ ـ “¼ به دو صورت سیاه و گالوانیزه و در سه کلاس سبک ، متوسط و سنگین و به روش E.R.W، قوطیهای مربع مستطیل صنعتی و ساختمانی پروفیلهای فرم دار صنعتی و پروفیلهای درب و پنجره مقاطع باز (نبشی و ناودانی) از جمله محصولات این شرکت است.